Разрезная балка мостового крна и фланцевое соединение.

Большинство крупных промышленных предприятий в своей производственной деятельности активно используют мостовые краны — незаменимое подъёмно‑транспортное оборудование, позволяющее эффективно перемещать тяжёлые грузы в пределах цеха или складской площадки. Такие краны можно встретить на металлургических комбинатах, где они обслуживают доменные и сталеплавильные цеха, на машиностроительных заводах, где с их помощью монтируют крупногабаритные узлы станков и прессов, а также на судостроительных верфях, где мостовые краны участвуют в сборке секций корпусов судов. Например, на Магнитогорском металлургическом комбинате мостовые краны задействованы в цехах горячего проката, на заводе «Уралмаш» они обеспечивают сборку тяжёлого горнодобывающего оборудования, а на Балтийском судостроительном заводе помогают перемещать многотонные секции при строительстве кораблей.

Мостовой кран представляет собой грузоподъёмную машину, у которой грузозахватное устройство (крюк, грейфер, магнит) подвешено к тележке или тали, перемещающейся по подвижной стальной конструкции — мосту, который, в свою очередь, движется по подкрановым путям, закреплённым на колоннах цеха или эстакадах. Принцип работы основан на комбинированном перемещении: сначала мост едет вдоль цеха по рельсам, затем тележка с грузозахватом движется поперёк моста, а сам грузозахват поднимается или опускается, обеспечивая точное позиционирование груза в трёх плоскостях. В зависимости от конструкции и назначения различают однобалочные мостовые краны (с одной главной балкой, обычно для грузов до 10–16 т), двухбалочные (с двумя параллельными балками, рассчитанные на грузы от 5 до 50 т и более), а также краны с различными типами привода — ручные, электрические, с дистанционным управлением. По способу опирания на подкрановые пути выделяют опорные краны (мост опирается на рельсы сверху) и подвесные (мост подвешен к нижним поясам подкрановых балок).

Конструктивно мост крана может выполняться как из сплошных балок, так и из разрезных. Сплошные балки представляют собой цельную сварную или прокатную конструкцию, обладающую высокой жёсткостью и устойчивостью, но сложную в транспортировке и монтаже из‑за больших габаритов и массы. Разрезные балки, напротив, состоят из отдельных секций, соединяемых на месте монтажа, — это упрощает доставку и сборку, особенно в условиях ограниченного пространства цеха. Например, для реконструкции цеха с уже установленным оборудованием часто выбирают разрезные балки: их можно занести через проёмы и собрать без демонтажа существующих конструкций. Разница между сплошными и разрезными балками проявляется и в ремонтопригодности: при повреждении участка разрезной конструкции достаточно заменить одну секцию, тогда как сплошную балку придётся менять целиком или проводить сложный восстановительный ремонт.

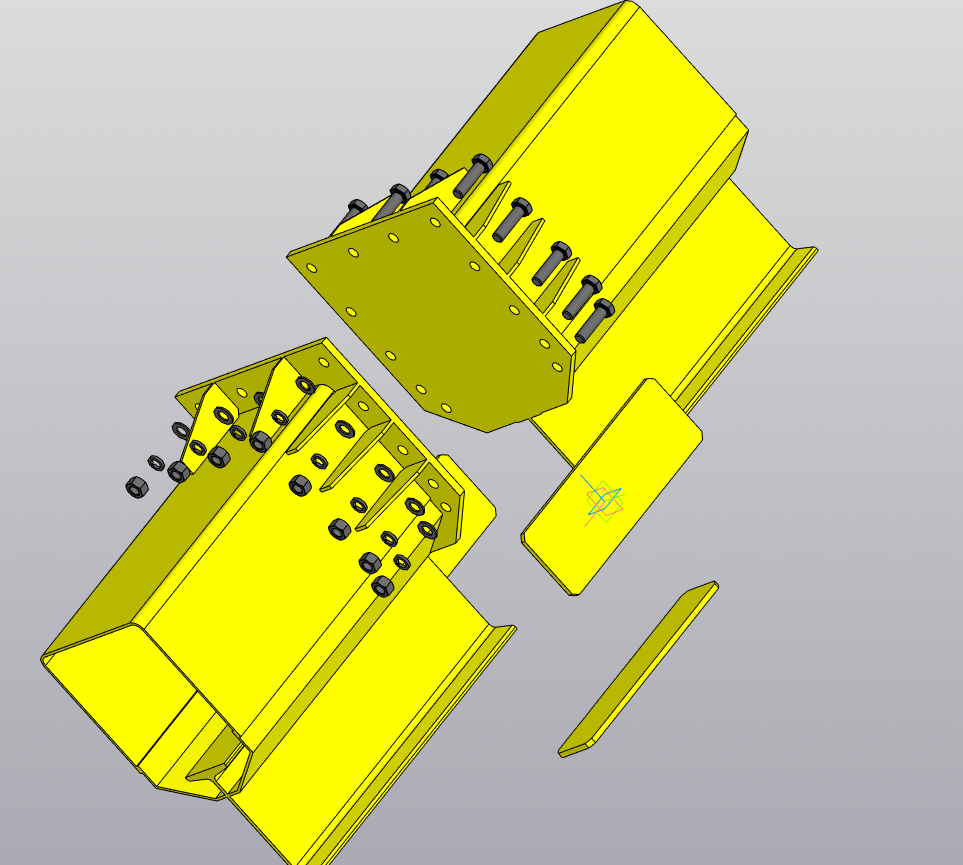

На фото разрезная кран балка от ООО "ХК "Локус"

Одним из наиболее надёжных и распространённых способов соединения секций разрезных балок является фланцевое соединение. Оно представляет собой стык, где торцы соединяемых элементов снабжены фланцами — плоскими пластинами с отверстиями под болты. При монтаже фланцы совмещают, устанавливают болты и затягивают их с заданным моментом, обеспечивая жёсткое и геометрически точное соединение. Преимущество фланцевого соединения — в его высокой несущей способности и устойчивости к динамическим нагрузкам: болты работают на растяжение, а фланцы — на сжатие, что минимизирует риск сдвига и деформации стыка при подъёме и перемещении тяжёлых грузов. Кроме того, фланцевое соединение позволяет легко разбирать и собирать конструкцию при необходимости ремонта или перепланировки цеха, не требуя сварки и термического воздействия на металл.

Наша компания неоднократно поставляла разрезные балки с фланцевыми соединениями на крупные промышленные предприятия, и заказчики неизменно отмечали удобство монтажа и надёжность конструкции. Так, на одном из вагоностроительных заводов мы обеспечили поставку комплекта балок для модернизации кранового пути в сборочном цехе: благодаря разъёмной конструкции удалось провести монтаж без остановки основного производства, а фланцевые стыки обеспечили требуемую жёсткость и точность геометрии моста. На металлургическом предприятии, где требовалась замена изношенных крановых балок, наши разрезные секции позволили сократить сроки ремонта — бригады быстро заменили повреждённые участки, не затрагивая соседние пролёты. В обоих случаях заказчики подчёркивали, что фланцевое соединение оправдало ожидания: оно выдержало интенсивную эксплуатацию, не потребовало дополнительного обслуживания и обеспечило безопасную работу кранов в течение всего гарантийного срока.

Расчёт крепления для фланцевого соединения балки крана представляет собой сложный инженерный процесс, в рамках которого конструкторы учитывают целый комплекс параметров: действующие нагрузки, характеристики материалов, тип и параметры болтов, геометрию соединения, а также условия будущей эксплуатации. Главная задача — обеспечить прочность, жёсткость и долговечность узла, максимально снизив риски деформации и разрушения.

Суть работы фланцевого соединения заключается в следующем: соединяемые элементы балки оснащаются фланцами — плоскими металлическими пластинами с заранее подготовленными отверстиями для болтов. В процессе монтажа фланцы аккуратно совмещают, вставляют болты в отверстия и затягивают их с точно рассчитанным моментом усилия. Благодаря такой технологии формируется жёсткое и геометрически точное соединение, способное выдерживать значительные эксплуатационные нагрузки.

В процессе работы болты испытывают нагрузки на срез и растяжение, тогда как фланцы работают преимущественно на сжатие. Для кранов обычно применяют болты повышенной прочности, изготовленные из углеродистой или легированной стали с классом прочности не ниже 10.9 согласно ГОСТ 7817‑70. Такие болты проходят специальную термическую обработку, что существенно повышает их надёжность. Диаметр болтов, их количество и схема расположения определяются на основе инженерных расчётов.

Процесс крепления частей балки реализуется поэтапно. Сначала на соединяемых элементах формируют фланцы, затем в них и в самой балке выполняют отверстия под болты. После этого фланцы совмещают между собой, устанавливают болты в подготовленные отверстия и затягивают с заданным моментом усилия, который обеспечивает необходимое сжатие элементов соединения.

При выполнении расчётов конструкторы принимают во внимание множество нюансов. Необходимо корректно учесть все действующие нагрузки — как вертикальные, так и горизонтальные, включая динамические воздействия, возникающие при разгоне и торможении крана, а также вес самой балки и дополнительных элементов конструкции. Для кранов с группой режима работы выше А5 обязательно учитывают и возможные сейсмические нагрузки.

Важным этапом является расчёт болтов на срез и растяжение — определяют максимальное усилие, которое способен выдержать каждый болт исходя из его диаметра, класса прочности и характеристик материала. При этом обязательно учитывают общее количество болтов в соединении. Параллельно выполняют расчёт на смятие, проверяя способность материала фланцев и соединяемых элементов сопротивляться давлению без остаточной деформации.

Особое внимание уделяют обеспечению необходимой жёсткости соединения — узел должен обладать достаточной вращательной жёсткостью, чтобы исключить чрезмерные деформации во время работы крана. В европейских стандартах (EN 1993‑1‑8) содержатся специальные методики расчёта вращательной жёсткости, учитывающие толщину фланцев, количество и схему расположения болтов.

Для повышения надёжности соединения иногда применяют специальную обработку поверхностей трения фланцев — это позволяет увеличить коэффициент трения между элементами. Контроль затяжки болтов осуществляют по моменту закручивания, что обеспечивает равномерное распределение усилий в соединении. При проектировании стараются минимизировать зоны концентрации напряжений в фланцах и около отверстий под болты — такие зоны могут стать причиной усталостного разрушения конструкции.

Конструкция может включать дополнительные элементы — рёбра жёсткости, усиливающие фланцы, или специальные накладки, которые способствуют более равномерному распределению нагрузок. В отдельных случаях используют комбинированные решения, сочетая болтовое соединение с приваркой элементов к фланцам.

Конструкторы также учитывают ряд других важных факторов: температурные расширения и сжатия материалов при изменении условий окружающей среды, коррозионную стойкость материалов и необходимость защиты от агрессивной среды, требования к доступности узлов для обслуживания и ремонта.

На практике могут возникать различные проблемы, требующие дополнительного внимания. Например, при недостаточной прочности болтов или ошибках в конструкции возможно появление пластического шарнира, что приводит к просадке соединения под нагрузкой. В некоторых случаях в растянутой зоне соединения может образоваться зазор, что требует проведения дополнительных расчётов и применения мер по усилению конструкции. Кроме того, неоднородность материала — погрешности в характеристиках стали или качества сварных швов — способна снизить общую надёжность соединения.

Таким образом, расчёт фланцевого соединения для балки крана — это многоэтапный процесс, требующий комплексного подхода и применения знаний из области сопротивления материалов, строительной механики и теории упругости. Для решения сложных расчётных задач нередко используют специализированные компьютерные программы и методы конечных элементов, позволяющие моделировать поведение конструкции в различных условиях эксплуатации.

На основании проведённого анализа можно уверенно утверждать: фланцевое соединение балок мостового крана — это технически обоснованный, надёжный и безопасный способ монтажа, не вызывающий опасений при соблюдении проектных требований и нормативных регламентов.

Во‑первых, сама конструкция фланцевого соединения изначально рассчитана на восприятие значительных нагрузок. Работа болтов на срез и растяжение в сочетании с работой фланцев на сжатие создаёт сбалансированную систему распределения усилий, исключающую локальные перегрузки. Применение высокопрочных болтов класса не ниже 10.9, прошедших термическую обработку, гарантирует устойчивость к динамическим воздействиям, характерным для работы мостовых кранов.

Во‑вторых, процесс проектирования фланцевых соединений базируется на строгих инженерных расчётах, учитывающих весь спектр эксплуатационных факторов: от статических и динамических нагрузок до температурных деформаций и коррозионных воздействий. Конструкторы проверяют каждый элемент на прочность, жёсткость, устойчивость к смятию и усталостным разрушениям, а также учитывают требования международных и межгосударственных стандартов (например, EN 1993‑1‑8 и ГОСТ 34589‑2019). Это исключает возможность проектных ошибок, способных повлиять на безопасность.

В‑третьих, технология монтажа фланцевых соединений предусматривает жёсткий контроль качества: болты затягиваются с нормированным моментом усилия, что обеспечивает равномерное сжатие и геометрическую точность стыка. При необходимости поверхности фланцев подвергаются специальной обработке для повышения коэффициента трения, а в сложных случаях применяются комбинированные решения — например, сочетание болтового соединения с локальной сваркой. Всё это многократно повышает надёжность узла.

Кроме того, фланцевые соединения обладают важным эксплуатационным преимуществом — ремонтопригодностью. В отличие от цельносварных конструкций, они позволяют при необходимости разбирать и собирать узел без применения термического воздействия, что существенно упрощает обслуживание и локальный ремонт. Даже при повреждении одной из секций её можно заменить, не затрагивая всю балку, что снижает затраты и время на восстановление работоспособности крана.

Наконец, многолетний опыт применения фланцевых соединений в мостовых кранах подтверждает их безопасность. На промышленных предприятиях такие узлы успешно эксплуатируются в условиях высоких нагрузок, включая работу в металлургических цехах, машиностроительных производствах и судостроительных верфях. Случаи отказов или деформаций, связанных непосредственно с фланцевыми соединениями, крайне редки и, как правило, обусловлены не конструктивными недостатками, а нарушениями правил монтажа или эксплуатации.

Таким образом, при условии соблюдения проектных расчётов, использования сертифицированных материалов и контроля качества монтажа фланцевое соединение не только не представляет угрозы для безопасной работы мостового крана, но и является одним из наиболее надёжных и технологичных способов сборки металлоконструкций.

Перейти в каталог грузоподъемного оборудования ООО "ХК "Локус"